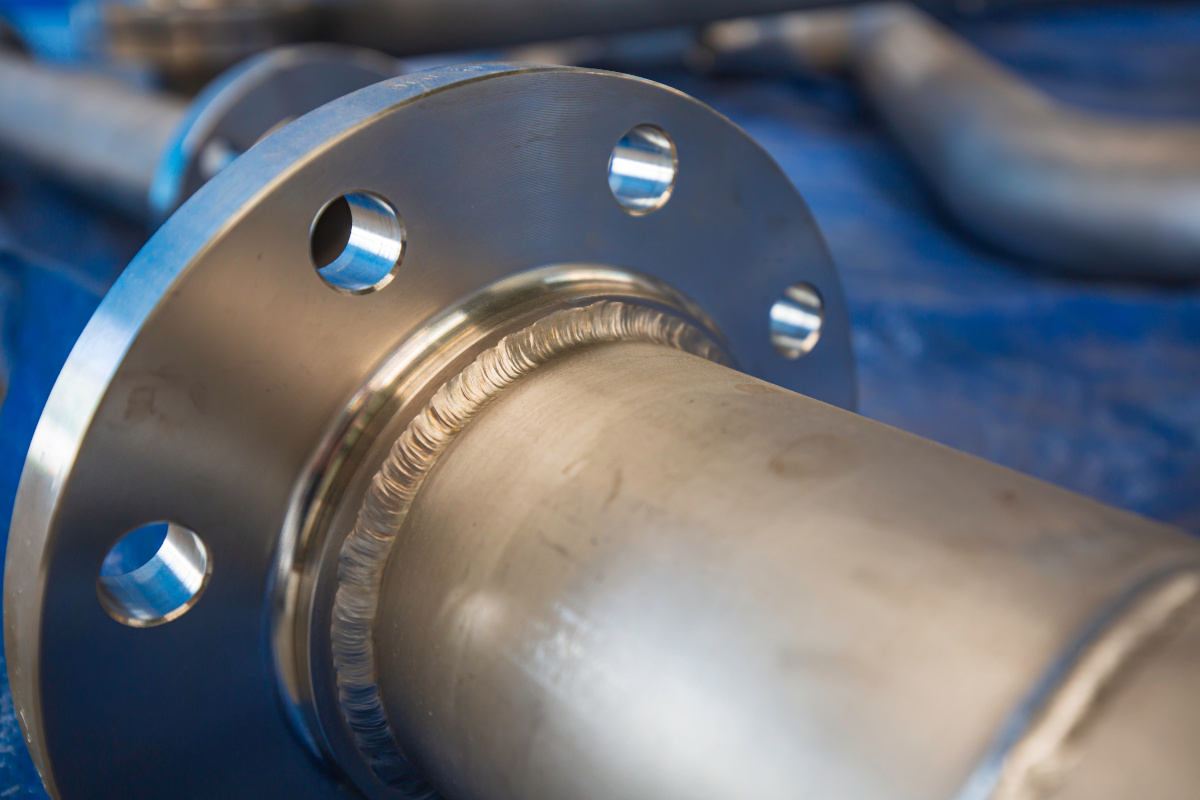

Flanschschweißen

Beim Flanschschweißen entstehen dichte und hochbelastbare Verbindungen – und das überall dort, wo Sicherheit und absolute Dichtheit gefragt sind. Ob Wasser-, Öl- oder Gasleitungen, industrielle Anlagen oder Hochdrucksysteme: Die Qualität der Schweißnaht bestimmt maßgeblich über die Betriebssicherheit und über die Lebensdauer der gesamten Konstruktion. Nur mit einer präzisen Vorbereitung, dem geeigneten Schweißverfahren und moderner Schweißtechnik lassen sich Verbindungen herstellen, die selbst hohen Drücken und starken Temperaturschwankungen zuverlässig standhalten. Schnelldorfer Maschinenbau zeigt Ihnen, worauf es beim Flanschschweißen ankommt.

Flanschschweißen – Grundlagen, Einsatzbereiche und zentrale Anforderungen

Beim Flanschschweißen werden Flansche dauerhaft mit einem Rohr oder anderen Metallbauteilen verbunden, um eine sichere und dichte Rohrverbindung zu schaffen. Besonders in Bereichen, in denen Wasser, Öl, Gas oder Erdgas unter hohem Druck oder bei wechselnder Temperatur transportiert werden, ist die Qualität der Schweißnaht wichtig. So verhindert eine sorgfältig ausgeführte Verbindung Leckagen, minimiert Stillstände und erhöht die generelle Lebensdauer von Anlagen deutlich.

Typische Einsatzbereiche des Flanschschweißens reichen vom Anlagen- und Kraftwerksbau über das Bauwesen bis hin zur Chemie-, Pharma- und Prozessindustrie. Dabei kommen Flansche in den verschiedensten Formen, Größen und Wanddicken zum Einsatz: Sie reichen von einfachen Stahlrohren bis hin zu anspruchsvollen Systemen aus Edelstahl, Aluminium oder Kupfer. Das Gute: Mit den passenden Schweißverfahren und automatisierten Lösungen von Schnelldorfer Maschinenbau entstehen reproduzierbare Schweißnähte mit hoher Dichtigkeit und gleichbleibender Qualität – auch bei großen Serien und komplexen Geometrien.

Flanschen richtig vorbereiten – Nahtvorbereitung, Fasen und präzise Ausrichtung

Bevor der eigentliche Schweißprozess beginnt, entscheidet die Vorbereitung über den Erfolg oder Misserfolg beim Schweißen. Alles rund um die Flansche, Rohrenden und angrenzenden Bereiche muss sauber, trocken und frei von Öl, Fett, Oxidschichten, Rost, Staub oder Spänen sein. Es gilt: Nur mit einer reinen Oberfläche reduzieren Sie das Risiko für Risse und Porosität.

Zur Nahtvorbereitung gehören außerdem das genaue Anpassen der Enden sowie die richtige Gestaltung der Nut. Stimmen Wanddicke, Spaltmaß oder Oberflächenqualität nicht, leidet die Dichtheit der Verbindung teilweise enorm Eine sorgfältige Vorbereitung bildet daher die Grundlage für jede hochwertigen Schweißnaht – unabhängig davon, ob mit Stahlrohren, Edelstahl oder Aluminium gearbeitet wird.

Je nach Material und Wanddicke werden zudem unterschiedliche Fasenformen eingesetzt. Die richtige Fase erleichtert das Verschweißen, reduziert den Verbrauch an Zusatzwerkstoff und verbessert gleichzeitig die Festigkeit und den Einbrand.

Ausrichtung des Flansches – Die Grundlage für eine passgenaue Rohrverbindung

Der Flansch muss rechtwinklig auf dem Rohr sitzen, damit später alle Schraubenlöcher präzise zur Gegenflanschseite passen. Dafür werden die Position und Höhe meist mit Spannvorrichtungen, Bundhaltern oder speziellen Richtwerkzeugen fixiert, denn nur so wirken Sie Versatz und Verformungen entgegen, die sich ansonsten negativ auf die Dichtigkeit und Betriebsausführung auswirken würden. Wichtig zu wissen: Bereits kleine Abweichungen können später zu Leckagen, ungleichmäßigen Schraubenlasten oder Problemen beim Anziehen der Verbindung führen.

Schweißen von Flanschen – Schritt für Schritt zur dichten Rohrverbindung

Ein klarer Ablauf beim Flanschschweißen ist hilfreich, um stets die besten Ergebnisse zu erzielen. Die folgende Struktur dient als praktischer Leitfaden für das Flanschschweißen:

- Vorbereitung

Rohr und Flansch auf Beschädigungen prüfen und gründlich reinigen. Anschließend die Naht vorbereiten – etwa durch Entgraten, Schleifen oder Anpassen der Fase. Parallel dazu das geeignete Schweißverfahren, den passenden Zusatzwerkstoff sowie das richtige Schutzgas wie Argon oder Mischgase auswählen. Die Materialart, Wanddicke und spätere Einsatzbedingungen geben hier den Rahmen vor.

- Ausrichten

Den Flansch auf das Rohr setzen, auf die korrekte Position bringen und die Schraubenlöcher zum Gegenflansch ausrichten. Mit einer stabilen Fixierung bleibt die Lage während des gesamten Schweißvorgangs erhalten.

- Heften

Mehrere kurze Heftpunkte am Umfang setzen und gleichmäßig verteilt, damit das Bauteil stabil bleibt und sich die Bauteile beim Erwärmen nicht gegeneinander verschieben.

- Ausschweißen

Die Kehlnaht oder – falls vorgesehen – die Wurzel- und Decklagen gleichmäßig ausführen. Dabei auf eine ruhige Führung, konstante Schweißparameter und eine gleichmäßige Erwärmung achten, damit die Naht eine durchgehende Struktur behält.

- Abkühlen und prüfen

Die Verbindung kontrolliert abkühlen lassen und anschließend visuell oder – je nach Anforderung – mit zerstörungsfreien Prüfmethoden bewerten.

Schweißverfahren beim Flanschen – WIG, MIG/MAG, SMAW und Abbrennstumpfschweißen

Für das Flanschschweißen kommen verschiedene Schweißverfahren mit jeweils unterschiedlichen Stärken zum Einsatz. Das WIG-Schweißen wird häufig gewählt, wenn eine besonders saubere und präzise Naht gefragt ist. Da der Schweißer das Schmelzbad sehr kontrolliert führen kann, eignet sich WIG vor allem für Edelstahl, Aluminium und andere empfindliche Legierungen. Es wird oft in Wurzellagen, bei dünnwandigen Rohren und überall genutzt, wo eine technisch und optisch einwandfreie Naht gefordert ist.

Das MIG/MAG-Schweißen hingegen ist deutlich produktiver und wird daher bevorzugt bei mittleren und größeren Wanddicken eingesetzt. Durch den kontinuierlich zugeführten Schweißdraht und einen stabilen Lichtbogen lassen sich Flansch-Rohr-Verbindungen effizient herstellen, auch über mehrere Lagen hinweg. Das SMAW (Stabelektrodenschweißen) ist außerdem besonders praktisch, wenn robuste Verfahren für den Außeneinsatz oder für Reparaturen gefragt sind, da es wenig Ausrüstung benötigt und unabhängig von Gasversorgung arbeitet.

Für hochfeste Rohrverbindungen – etwa bei Druckleitungen oder im Anlagenbau – kommt zudem häufig das Abbrennstumpfschweißen oder das klassische Stumpfschweißen zum Einsatz. Diese Verfahren erzeugen eine sehr gleichmäßige Verbindung über den gesamten Querschnitt und sind auf dauerhafte Festigkeit ausgelegt.

Welche Schweißmethode kommt wann zum Einsatz?

Das hängt eng mit der Fasenart zusammen. I-, V-, X-, U- oder J-Fasen erfordern unterschiedliche Vorgehensweisen, da sie jeweils andere Schmelzbäder und Einbrandtiefen erzeugen. Bei Muffenschweißungen und Slip-On-Flanschen reichen dagegen in vielen Fällen einfache Kehlnähte oder Stumpfnähte aus. Das Expertenteam von Schnelldorfer Maschinenbau steht Ihnen bei Fragen rund um die verschiedenen Schweißmethoden gerne jederzeit beratend zur Seite.

Was ist das schwierigste Schweißen?

Besonders anspruchsvoll sind WIG-Schweißungen in Rohrpositionen wie 6G. Dabei müssen Brennerhaltung, Zusatzwerkstoffzufuhr, Bewegung und Temperatur exakt zusammenlaufen – eine Aufgabe, die Erfahrung und ein gutes Gefühl für das Material und den gesamten Prozess erfordert.

SMAW und manuelle Schweißtechnik

Das SMAW-Verfahren ist ein manuelles Schweißverfahren, das nach wie vor im industriellen Alltag genutzt wird. Das Gute ber der Technik ist: Mit überschaubarer Ausrüstung, vielen Elektrodenvarianten und einem stabilen Lichtbogen lassen sich Flansche, Rohre, Platten und andere Metallteile schnell und sicher verbinden. Gerade dort, wo keine automatisierten Anlagen eingesetzt werden können, wie etwa auf Baustellen, bei Reparaturen oder im Serviceeinsatz, ist das SMAW eine robuste und besonders flexible Lösung.

Manuelles Schweißen verlangt jedoch ein hohes Maß an Erfahrung, denn alles rund um den Abstand und die Bewegung des Brenners, die Wahl der Elektrode, die Kontrolle des Schmelzbads und der Umgang mit Wärme und Oxidation greifen direkt ineinander über. Schnelldorfer Maschinenbau führt diese handwerklichen Grundlagen deshalb in automatisierte Schweißtechnik über. Mit den starken Schweißsystemen entstehen wiederholbare Abläufe und eine gleichbleibende Qualität, die sich gerade in der Serienfertigung beim Flanschschweißen auszahlt.

Übersicht zu typischen Kombinationen aus Fasen und Schweißverfahren

| Fasenart | Typische Wanddicke | Bevorzugte Schweißverfahren | Typische Anwendung |

| I-Fase | Dünne Platten/Bleche bis ca. 5 mm | WIG, MIG/MAG, Lichtbogen-Hand | Einfache Rohrverbindung, kurze Nähte |

| V-Nut oder V-Fase | Ca. 5 – 15 mm Wanddicke | MIG/MAG, WIG, SMAW | Gängige Flansche und Rohre im Anlagenbau |

| X-Fase | > 15 mm Wanddicke | MIG/MAG, Unterpulver, WIG | Hochbelastete Verbindungen unter Druck |

| U-Fase | > 20 mm, dickwandige Rohre | WIG (Orbitalschweißen), MIG/MAG | Hochwertige Rohrleitungen mit hohen Anforderungen |

| Kehlnaht oder einfache Fase | Variable Wanddicke | MIG/MAG, WIG, SMAW | Slip-On- und Muffenschweißflansche, Aufsteckflansche |

Flanssschweißen mit Schnelldorfer – Schweißen mit Präzision und Qualität

Schnelldorfer Maschinenbau steht seit Jahrzehnten für hochwertige Schweißtechnik, die sich in allen Bereichen bewährt hat. Wir verbinden eine praxisnahe Maschinenentwicklung mit tiefem Wissen und legen dabei einen besonderen Wert auf Präzision, Wiederholgenauigkeit und langlebige Lösungen. Auf genau dieser Basis entstehen dann automatisierte Schweiß-Anlagen, die sich flexibel an Werkstoffe, Bauteilgrößen und Fertigungstakte anpassen und gleichbleibend hohe Nahtqualität erzeugen – unabhängig von Bediener und Schicht. Unsere Systeme stehen für kürzere Rüstzeiten, weniger Nacharbeit und einer geringeren Fehlerquote. Für eine Qualität und Wirtschaftlichkeit, die sich auszahlt.

Zögern Sie nicht und wenden Sie sich an unser Experten-Team. Wir begleiten Sie von der Planung bis zur fertigen Anlage, und das stets ehrlich und auf Augenhöhe. Wir freuen uns auf Sie!

Häufig gestellte Fragen (FAQ)

Wie schweißt man einen Flansch an ein Rohr?

Das Rohr wird in den Flansch eingesetzt, ausgerichtet und mit gleichmäßig verteilten Heftpunkten fixiert. Anschließend folgen durchgehende Kehlnähte außen, und je nach Bauweise innen, bis eine dichte Verbindung entsteht.

Welche Schweißnaht bei Rohren?

Beim Flanschen werden meist Kehlnähte eingesetzt. Für Rohr-zu-Rohr-Verbindungen empfiehlt sich hingegen das Stumpfschweißen. Das passende Verfahren richtet sich dabei stets nach dem verwendeten Material, der Wanddicke und der geforderten Qualität.